| अति उच्च निर्वात प्रौद्यौगिकी अनुभाग |

प्रौद्योगिकी विकास

- एल्यूमिना सिरेमिक कक्ष के लिए टाइटेनियम परत प्रक्रिया का विकास

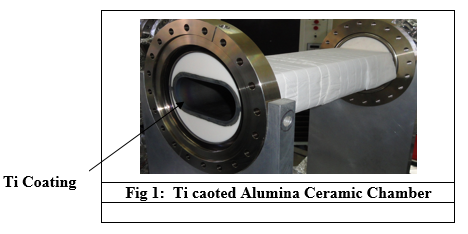

एल्यूमिना सिरेमिक यूएचवी कक्षों का इस्तेमाल इंडस-2 में तेज स्पंदित पिंजर चुंबक के लिए किया जाता है ताकि एडी की मौजूदा समस्या को कम किया जा सके। इस कक्ष की आंतरिक सतह को छवि धारा के संचालन पथ प्रदान करने के लिए टाइटेनियम परत की आवश्यकता होती है। एल्यूमिना सिरेमिक कक्ष (86 मिमी x 36 मिमी) छिद्र के लिए टाइटेनियम की यूएचवी संगत समान मोटाई (0.5 माइक्रोन ± 10%) परत की तकनीक डीसी मैग्नेट्रॉन क्षैतिज स्पटर कोटिंग सिस्टम का उपयोग करके यूएचवी लैब में विकसित की गई थी। टीआई कोटिंग के लिए प्रक्रिया मापदंडों को कांच और सिरेमिक नमूनों पर क्रमिक परीक्षणों द्वारा अनुकूलित किया गया था। अनुकूलित प्रक्रिया मापदंडों के साथ कोटिंग की पुनरावृत्ति की भी पुष्टि की गई थी। एएसटीएम-डी3359 के अनुसार टेप परीक्षण द्वारा कोटिंग के आसंजन की भी जाँच की गई। लेपित नमूने के कई (05 गुना) थर्मल साइकलिंग (कमरे के तापमान को 150 डिग्री सेल्सियस से कमरे के तापमान) के अधीन किए जाने के बाद कोई छीलना नहीं देखा गया था। अनुकूलित प्रक्रिया पैरामीटर तालिका-1 में दिखाए गए हैं।

लेपित सिरेमिक ट्यूब में टाइटेनियम परत की मापी गई मोटाई ~ 0.55 माइक्रोन पाई गई। परत के बाद, ~8.0 x10-10 मिली बार का एक अंतिम वैक्यूम हासिल किया गया था। लेपित सिरेमिक ट्यूब को आगे पिंजर चुंबक के साथ लक्षण वर्णन के अधीन किया गया था। टाइटेनियम के साथ लेपित सिरेमिक कक्ष की तस्वीर चित्र-1 में दिखाई गई है। ऐसा ही एक कक्ष इंडस-2 में लंबवत पिंजर चुंबक के साथ सफलतापूर्वक स्थापित किया गया है और संतोषजनक ढंग से काम कर रहा है।

- एल्यूमिना से टाइटेनियम ब्रेज़्ड जॉइंट का विकास

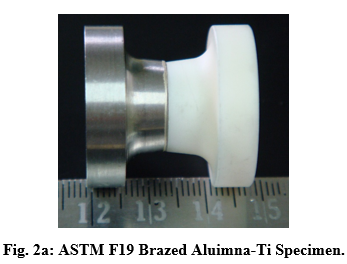

एडी प्रवाह प्रभावों के मुद्दे को दूर करने के लिए, आईएफएसआर के संचायक रिंग के स्पंदित किकर चुंबक के लिए एल्यूमिना सिरेमिक कक्षों की आवश्यकता होती है। एल्यूमिना सिरेमिक चैम्बर के यूएचवी सीलबंदी के लिए अंतिम फ़्लेंज के रूप में टाइटेनियम को प्राथमिकता दी जाती है: इसलिये कि एल्यूमिना के थर्मल विस्तार के सह-कुशलता के संबंध में इसकी संगतता, गैर-चुंबकीय प्रकृति और बेहद कम रेडियोधर्मी आधा जीवन। टाइटेनियम-जीआर -5 जोड़ों के लिए यूएचवी संगत धातुरहित एल्यूमिना (99.7% शुद्ध) के सफल वैक्यूम ब्रेजिंग और परीक्षण द्वारा तकनीकी सफलता हासिल की गई है। मानक एएसटीएम एफ19 के अनुसार ब्रेज़्ड नमूना चित्र 2 ए में दिखाया गया है। ब्रेज़्ड जोड़ों ने हीलियम रिसाव दर को 6 नग के बाद भी 2 x 10-10 मिली बार लीटर/सेकंड से बेहतर दिखाया। 150 डिग्री सेल्सियस पर 8 घंटे भिगोने के समय के लिए बेकिंग चक्र। टांकना पैरामीटर थे: टांकना मिश्र धातु- बीवीएजी -8, वैक्यूम ~ 4 x 10-04 मिली बार, तापमान: 830 डिग्री सेल्सियस, भिगोने का समय: 3 मिनट।

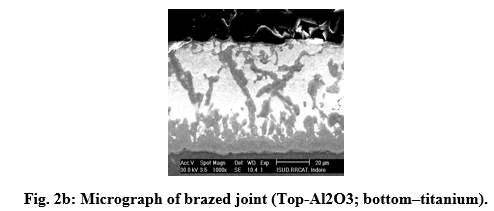

एल्यूमिना/टाइटेनियम ब्रेज़ जोड़ों की सूक्ष्म जांच से दो असमान भागों के बीच ध्वनि अंतरापृष्ठ का पता चला जैसा कि चित्र 2 बी में दिखाया गया है। ब्रेज़्ड जॉइंट ने एजी-रिच लाइट फेज और कॉपर-टाइटेनियम- वैनेडियम ग्रे फेज से युक्त दो-चरण माइक्रोस्ट्रक्चर का प्रदर्शन किया। एल्यूमिना सतह पर एक पतली निरंतर टाइटेनियम-कॉपर-एल्यूमीनियम-वैनेडियम फिल्म का निर्माण, टांकना मिश्र धातु द्वारा एल्यूमिना के संतोषजनक गीलापन के लिए जिम्मेदार प्रतीत होता है। ब्रेज़्ड जोड़ों का यांत्रिक लक्षण वर्णन भी किया गया। एएसटीएम सी1161 के अनुसार ब्रेज़्ड नमूने के 4-बिंदु मोड़ परीक्षण ने झुकने की शक्ति> 50 एमपीए, सिरेमिक से धातु के जोड़ की मोड़ शक्ति का एक अंतरराष्ट्रीय बेंचमार्क दिखाया।

- इंडस-2 . में अंडुलेटर के लिए यूएचवी कक्ष के लिए एनईजी लेप प्रक्रिया का विकास

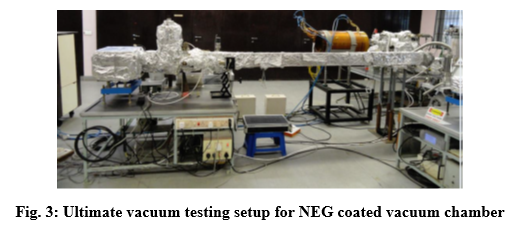

2700 मिमी लंबा एल्यूमीनियम मिश्र धातु 6063-टी6 आंतरिक क्रॉस-सेक्शन 81x17 मिमी (रेसट्रैक आकार) के वैक्यूम कक्ष को गैर-वाष्पीकरणीय गेट्टर (एनईजी) मोटाई के परत के साथ लेपित किया जाता है ~ 1 माइक्रोन का उपयोग यूएचवी स्थिति प्रदान करने के लिए इंडस-2 में यू 1 और यू 2 अंडुलेटर के लिए किया जाता है। लंबे बीम जीवनकाल की आवश्यकता के लिए संग्रहीत इलेक्ट्रॉन बीम के लिए। हाल ही में एक स्पेयर अंडुलेटर कक्ष को स्वदेशी रूप से विकसित किया गया था और इन-हाउस में बड़े डीसी मैग्नेट्रोन स्पटरिंग सिस्टम का उपयोग करके टीआई-जेडआर-वी टर्नरी मिश्र धातु के साथ सफलतापूर्वक लेपित किया गया था। एनईजी परत के लिए प्रक्रिया मापदंडों को ग्लास और एल्युमिनियम के नमूनों पर क्रमिक परीक्षणों द्वारा अनुकूलित किया गया था। अनुकूलित प्रक्रिया मापदंडों के साथ परत की पुनरावृत्ति की भी पुष्टि की गई थी। एएसटीएम-डी3359 के अनुसार परत के आसंजन की भी जाँच की गई। कमरे के तापमान से 150 डिग्री सेल्सियस और वापस कमरे के तापमान पर कई ऊष्मीय चक्र के अधीन लेपित नमूने के बाद कोई छील बंद नहीं देखा गया था। एक्सट्रूज़न चैंबर को अंततः अनुकूलित प्रक्रिया मापदंडों के साथ लेपित किया गया था और शुरू से अंत तक मोटाई एकरूपता ± 20% के भीतर हासिल की गई थी। अंत में कोटेड कक्ष को चित्र -3 में दिखाए गए परम निर्वात परीक्षण सेटअप में इसके परम निर्वात प्रदर्शन के लिए परीक्षण किया गया था। बेकआउट और सक्रियण के बाद एनईजी लेपित कक्ष के चरम छोर पर 8.8 x 10-12 मिली बार परम निर्वात दबाव प्राप्त किया गया था। इस एनईजी परत तकनीक का सफल प्रदर्शन मेक इन इंडिया भाव से और भविष्य के उच्च चमक वाले सिंक्रोट्रॉन विकिरण स्रोत के लिए महत्वपूर्ण आयात विकल्प की दिशा में बहुत महत्वपूर्ण तकनीकी उपलब्धि है।

|

|