स्वदेशी विकास और क्रायोजेनिक आधारभूत संरचना

शक्तिशाली कण एक्सेलरेटर P(Particle accelerator) तथा अत्याधुनिक अनुसंधान का विकास क्रायोजेनिक्स प्रौद्योगिकी के बिना संभव नहीं है। यह अनुभाग स्वदेशी प्रणालियों के डिजाइन और विकास और अगली पीढ़ी के त्वरक घटकों के परीक्षण के लिए व्यापक रूप से निर्मित बड़े क्रायोजेनिक सयंत्र के दैनिक संचालन के लिए जिम्मेदार है। मुख्य क्रायोजेनिक्स अनुभाग गतिविधियों को नीचे सूचीबद्ध किया गया है।

स्वदेशी विकासात्मक गतिविधियाँ:

- हीलियम द्रवीकरण

- क्रायोकूलर

- क्रायोस्टेट

- क्रायोपंप

क्रायोजेनिक आधारभूत संरचना और सुविधाएं

भारत के पहले स्वदेशी रूप से विकसित हीलियम द्रवीकारक

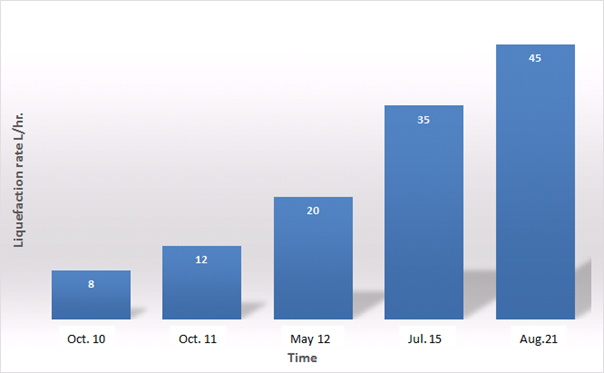

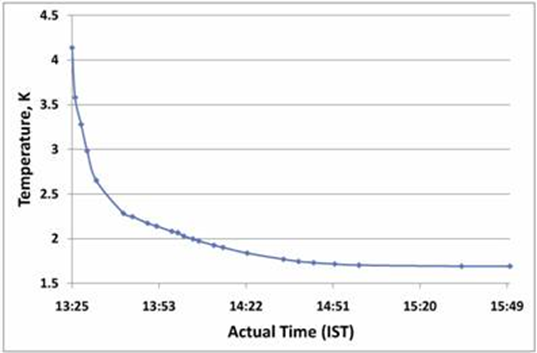

हीलियम सामरिक महत्व का पदार्थ है। यह लगभग पूर्ण शून्य तापमान तक द्रव्य अवस्था में रहता है। 14 अगस्त, 2010 को 21:15 बजे, हमने पहली बार पूरी तरह से स्वदेशी रूप से डिजाइन और विकसित सयंत्र में हीलियम द्रवीकरण हासिल किया। यह हीलियम द्रवीकारक सयंत्र, प्रसरण इंजनों और शेल और ट्यूब उष्मा विनिमायकों पर आधारित था, जो स्थानीय स्तर पर डिजाइन और निर्मित किए गए थे। निरंतर डिजाइन सुधार और तकनीकी उन्नयन के द्वारा, उत्पादन दर मामूली 6 लीटर प्रति घंटा से बढ़कर वर्तमान में 45 लीटर प्रति घंटा है। तरल हीलियम उत्पादन की वृद्धि दर को रेखा-चित्र 1 में दर्शाया गया है।

रेखा-चित्र 1. तरल हीलियम उत्पादन दर में उन्नयन

हीलियम द्रवीकारक में मूल रूप से निम्नलिखित संघटक अंग शामिल होते हैं: प्रसरण इंजन ( सक्रिय रेफ्रिजरेशन उत्पादन के लिए), कार्य निष्कर्षण तंत्र, अति दक्ष उष्मा विनिमायकों की एक श्रृंखला, दबाव विनियमन वाल्व, तापमान और दबाव मापक सेंसर आदि सभी को एक वैक्यूम रोधक चैंबर में मल्टी लेयर इंसुलेशन से लपेट कर रखा जाता है जिसे कोल्ड बॉक्स कहा जाता है।

हमारे द्वारा विकसित हीलियम द्रवीकारक दो प्रसरण इंजनों की मदद से बनाया गया है जो 50 केल्विन और 20 केल्विन तापमान पर काम करते हैं। इन प्रसरण इंजनों को स्टेनलेस-स्टील तथा फाइबर प्रबलित प्लास्टिक के दीर्घ पाइप से बनाया गया है स्टेनलेस-स्टील और फाइबर प्रबलित प्लास्टिक में कुछ हद तक समान ऊष्मा विस्तार और संकुचन होता है। अधिक लंबाई के परिणामस्वरूप सामान्य तापमान से बहुत कम तापमान पर गर्मी का रिसाव भी बहुत ही कम होता है। हमारे हीलियम द्रवीकारक के प्रसरण इंजनों के निर्माण मे स्थानीय रूप उपलब्ध फाइबर प्रबलित प्लास्टिक का उपयोग किया गया है। दीर्घ पाइप से निर्माण के कारण इन प्रसरण इंजनों मे विस्तार प्रक्रिया कोल्ड-बॉक्स के अंदर गहराई मे होती है। जबकि प्रसरण इंजन के अन्य घटक जैसे फ्लाई व्हील, इनलेट और एग्जॉस्ट वाल्व, एक्ट्यूएटर, वर्क एक्सट्रैक्शन मैकेनिज्म जिसमें ब्रेकिंग मैकेनिज्म आदि शामिल हैं, सामान्य तापमान पर संचालित होते हैं।

पिस्टन और लाइनर के बीच अंतराल, जिसे “शून्य वॉल्यूम” कहा जाता है, आवश्यक विस्तार में दक्षता प्राप्त करने में महत्वपूर्ण भूमिका निभाता है। बहुत अच्छी दक्षता प्राप्ति के लिए अधिकतम शून्य वॉल्यूम मात्रा कुल मात्रा के लगभग 4 प्रतिशत से कम होनी चाहिए। क्रायोजेनिक वाल्व, जो की प्रसरण इंजन के विकास में महत्वपूर्ण घटकों में से एक को भी स्थानीय रूप से विकसित किया गया है। और इसे वर्तमान में बड़े पैमाने पर अन्य क्रायोजेनिक अनुप्रयोगों में मामूली संशोधनों के साथ उपयोग किया जा रहा है। कार्य निष्कर्षण के लिए मानक ऑटोमोबाइल अल्टरनेटर का उपयोग आवश्यकताओं के अनुरूप कुछ आंतरिक संशोधनों के साथ किया गया है। प्रसरण इंजनों की गति को अल्टरनेटर स्टेटर वक्र में अलग-अलग वोल्टेज आपूर्ति के माध्यम से नियंत्रित किया जाता है।

उच्च दबाव अनुपात पर काम करने की उनकी क्षमता के कारण प्रसरण इंजनों आधारित प्रणाली में विशाल तापमान गिरावट एक बढ़ा फायदा है। टर्बाइन आधारित प्रणाली में सामान्य रूप से छोटा विस्तार अनुपात होता है और फलस्वरूप तापमान गिरावट भी कम होती है। समान प्रशीतन प्रभाव प्राप्त करने के लिए टर्बाइन प्रणाली को उच्च प्रवाह दर की आवश्यकता होती है जिसके परिणामस्वरूप उनके ताप विनिमायकों का आकार प्रसरण इंजनों आधारित प्रणाली की तुलना में काफी बड़ा होता है। वर्तमान में एक भारतीय विक्रेता द्वारा हमारे डिजाइन के अनुसार विशेष रूप से विकसित छह एल्यूमीनियम प्लेट फिन ताप विनिमायकों का निर्माण किया गया। 300 केल्विन से 80 केल्विन की सीमा में काम करने वाले पहले ताप विनिमायक के बारे में अधिक विवरण निम्न वेब पेज पर उपलब्ध है।

https://www.sciencedirect.com/science/article/pii/S1359431116304057.

ताप विनिमायकों की श्रृंखला से गुजरने और क्रायो प्रसरण इंजनों द्वारा प्रशीतन से हीलियम गैस अंत में लगभग 7 केल्विन या उससे कम तक ठंडी हो जाती है। अंत में हीलियम गैस जूल थॉमसन (JT) एक्सपेंशन वाल्व में प्रवेश करती है। जूल थॉमसन वाल्व के विस्तार प्रवाह से हीलियम गैस का एक अंश हीलियम धुंध में परिवर्तित हो जाता है। धुंध अंश में परिवर्तित होने की मात्रा जूल थॉमसन वाल्व के प्रवेश द्वार पर हीलियम गैस के प्रवेश तापमान और दबाव पर निर्भर करती है। जूल थॉमसन वाल्व का डिजाइन, अंशांकन और इसकी पूरी निर्माण प्रक्रिया को पूरी तरह से स्थानीय स्तर पर किया गया।

हीलियम धुंध की मात्रा जो दिवार या हीलियम भंडारण पात्र में तरल हीलियम के रूप में प्रभावी रूप से संघनित होती है, दिवार के अंदर दबाव की स्थिरता पर निर्भर करती है। पर्याप्त मात्रा में तरल हीलियम प्राप्त करना और उसे एकत्र करना के लिए यह अत्यंत महत्वपूर्ण है की दबाव और तापमान की स्थिति को कुछ दिनों की विस्तारित अवधि के दौरान स्थिर बनाए रखा जाना चाहिए।

लंबी अवधि में हीलियम द्रवीकारक संचालन के लिए अन्य निर्णायक कारक जैसे की उच्च दबाव हीलियम गैस स्ट्रीम में अशुद्धियों का प्रबंधन, विशेष रूप से पुनर्नवीनीकरण कंप्रेसर प्रक्रिया से तेल का निष्कासन अति महत्वपूर्ण है। इस उद्देश्य के लिए एक कुशल तेल निष्कासन प्रणाली को विकास किया गया है । तेल निष्कासन की प्रणाली भी हमारे द्वारा डिज़ाइन की गई है और स्थानीय फैब्रिकेटर द्वारा निर्मित की गई है। इसके डिजाइन और निर्माण के अलावा, घटकों का प्रसंस्करण इसमें एक महत्वपूर्ण भूमिका निभाता है। हमारे सयंत्र में स्थानीय रूप से उपलब्ध सक्रिय चारकोल का उपयोग किया गया है और इसके प्रसंस्करण पैरामीटर भी स्थापित किए गए हैं। इस प्रणाली में मानक तेल कोलेसिंग फिल्टर का उपयोग किया है।

मुख्य प्रक्रिया कंप्रेसर, जो लगभग 220 psig पर शुद्ध तेल मुक्त उच्च दबाव हीलियम गैस की आपूर्ति बनाए रखता है और लगभग 2 psig का कम दबाव दबाव के प्रवाह को बनाए रखता है। इसे भारतीय निर्माता से खरीदा गया है। यह सयंत्र प्रत्यागामी कंप्रेसर, मॉडल नं. C4U217.4G, चार चरण, बेल्ट चालित, ऑयल लुब्रिकेटेड, एयर कूल्ड इंटरकूलर के साथ मैसर्स Sulzer India Ltd द्वारा इसकी आपूर्ति की गई है। संपीड़न की हीलियम उच्च गर्मी को संभालने के लिए, निर्माता ने कंप्रेसर को उपयुक्त रूप से संशोधित किया है तथा अतिरिक्त शीतलन प्रणाली का समावेश किया गया है । चूषण चक्र के दौरान कंप्रेसर में हवा के रिसाव से बचने के लिए, आरआरकेट में इसके प्रवर्तन में लाने के बाद, हमारे द्वारा कंप्रेसर के प्रक्रिया सर्किट में मामूली बदलाव किए गए है।

लिक्विड नाइट्रोजन प्री-कूलर स्टेज, बड़े आकार के शेल टाइप उष्मा विनिमायकों में मल्टी-स्ट्रीम फिनड ट्यूब और विभिन्न मापदंडों का अनुकूलन के कारण लिक्विफायर के अगले संस्करण की द्रवीकरण दर को बढ़ाने के लिए कई उल्लेखनीय सुधार किए गए। इन परिवर्तनों के साथ हम हीलियम द्रवीकरण दर को 20 लीटर/घंटा तक बढ़ाने में सक्षम हुए । बड़े हीलियम गैस प्रवाह को संभालने में शेल प्रकार के उष्मा विनिमायकों में फिनड ट्यूब की सीमा के कारण और विस्तार इंजनों द्वारा उत्पादित प्रशीतन उस संस्करण में द्रवीकरण में और अधिक वृद्धि संभव नहीं थी।

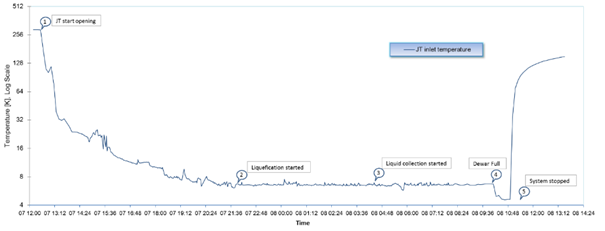

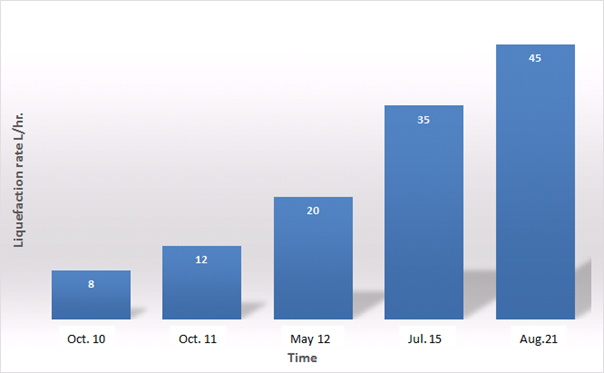

द्रवीकरण दर को और बढ़ाने के लिए, बड़े रेफ्रिजरेशन क्षमता वाले नए पारस्परिक प्रकार के क्रायोजेनिक विस्तार इंजन डिजाइन निर्मित किए गए। उच्च गर्मी हस्तांतरण दर, प्रभावशीलता, कॉम्पैक्टनेस और मिलीबार के दसवें हिस्से की सीमा में दबाव ड्रॉप वाले अत्याधुनिक ब्रेज़्ड एल्यूमीनियम प्लेट फिन उष्मा विनिमायकों को एक स्थानीय विक्रेता के माध्यम से विकसित किए गए थे। तापमान रेंज 300 केल्विन से 80 केल्विन के लिए विक्रेता द्वारा निर्मित पहले ब्रेज़्ड एल्यूमीनियम प्लेट फिन उष्मा विनिमायकों को नव निर्मित पारस्परिक प्रकार के विस्तार इंजन के साथ एकीकृत किया गया था। इस प्रणाली को 80 केल्विन तक ब्रेज़्ड एल्यूमीनियम प्लेट फिन उष्मा विनिमायकों का उपयोग करके विकसित किया गया था, जबकि शेल प्रकार के उष्मा विनिमायकों में 80 केल्विन से नीचे की फिनड ट्यूब को उनकी थर्मल विशेषताओं से उपयुक्त रूप से मेल खाने के बाद एकीकृत किया गया था। पिछले कुछ वर्षों में, सयंत्र की द्रवीकरण क्षमता कई गुना बढ़ गई है, अतिरिक्त हीलियम प्रवाह की आवश्यकता को पूरा करने के लिए कैजर मेक मॉडल नंबर CDS102 को समानांतर में जोड़ा गया है। इन सभी उपर्युक्त संशोधनों के साथ लिक्विफायर संचालित किया गया था, जेटी वाल्व के इनलेट पर इसका कूलडाउन प्रदर्शन चित्र 2 में दिखाया गया है।

रेखा-चित्र 2. सयंत्र पूर्व परीक्षण के दौरान जेटी वाल्व के इनलेट पर तापमान का प्रोफ़ाइल

यह JT इनलेट तापमान प्रोफ़ाइल 250 लीटर क्षमता वाले मुख्य दिवार के साथ द्रवीभूत कूलडाउन प्रदर्शन को दर्शाता है। चूंकि ट्रांसफर लाइन और दिवार दोनों सामान्य तापमान पर थे, बिंदु 1 इसके खुलने से पहले JT इनलेट का तापमान दिखाता है। उसके बाद JT वाल्व खोला गया और सयंत्र का अंतिम भाग ठंडा होने लगा। कुछ घंटों के अंतराल के बाद JT इनलेट तापमान न्युनतम तापमान पर पहुंच गया, सयंत्र के मुख्य दिवार के अंदर हीलियम धुंध का संघनन शुरू हो गया था और जैसा कि बिंदु 2 द्वारा दिखाया गया है। दिवार में वास्तविक तरल हीलियम संग्रह बिंदु 3 पर शुरू होता है और इसे तरल स्तर गेज के माध्यम से सत्यापित किया जा सकता है। लगभग पांच घंटे के स्थिर संचालन के बाद देवर भर गया और रिटर्न लाइन के माध्यम से तरल हीलियम वापस बहने लगा। इसने जेटी इनलेट तापमान को 4.5 केल्विन के करीब पहुच गया, जैसा कि बिंदु 4 में दिखाया गया है। हीलियम संयंत्र को 4 बिंदु पर बंद कर दिया गया। इस प्रणाली ने 35 लीटर / घंटा से अधिक की द्रवीकरण क्षमता का वास्तविक प्रदर्शन किया। इसके बाद के परीक्षण के दौरान द्रवीकारक को एक हजार लीटर हीलियम देवर के साथ एकीकृत किया गया था। चित्र 3 स्वदेशी हीलियम लिक्विफायर की तस्वीर दिखाता है जिसमें 1000 लीटर तरल हीलियम क्षमता का देवर प्रमुखता से दिखाई देता है।

रेखा-चित्र 3. सहायक घटकों के साथ स्वदेशी हीलियम लिक्विफायर का छायाचित्र

इस तरल प्रणाली के वर्तमान संस्करण को सभी उष्मा विनिमायकों के साथ ब्रेज़्ड एल्यूमीनियम प्लेट फिन उष्मा विनिमायकों में बदल दिया गया था। ये उच्च क्षमता वाले ब्रेज़्ड एल्यूमीनियम प्लेट फिन उष्मा विनिमायक भारत में निर्मित किए गए है। यह देश में पहली बार है जब ऐसे सभी ताप विनिमायकों को हीलियम द्रवीकरण प्रणाली में सफलतापूर्वक संघटित किया गया है। बड़ी क्षमता के विस्तारक, क्रायोजेनिक वाल्व और अत्याधुनिक छह ब्रेज़्ड एल्यूमीनियम प्लेट फिन उष्मा विनिमायकों के साथ, स्वदेशी हीलियम लिक्विफायर के वर्तमान संस्करण में हमारी द्रवीकरण क्षमता 45 लीटर घंटा तक पहुंच गई है। ।

वर्तमान में अत्यधिक फ्लैश-ऑफ हानियों को कम करने के लिए लिक्विफायर सयंत्र के कोल्ड एंड सेक्शन को संशोधित किया गया है। इससे लिक्विड हीलियम ट्रांसफर स्कीम और कोल्ड हीलियम वाष्प प्रबंधन की पूरी तरह से नई डिजाइन और विशेष रूप से सामान्य तापमान से दिवार को ठंडा करना अधिक कुशल हो गया।

द्रवीकरण के लिए उपयोग की जाने वाली हीलियम गैस को आम तौर पर उपयोगकर्ता प्रयोगों से पुनर्प्राप्त किया जाता है और यह एक महंगी उपभोज्य है। इसका संरक्षण न केवल लागत बचाने के लिए बल्कि चल रहे विभिन्न प्रयोगों के लिए निरंतर आपूर्ति सुनिश्चित करने के लिए भी महत्वपूर्ण है। बरामद हीलियम गैस अकसर हवा की अशुद्धियों जैसे नाइट्रोजन, ऑक्सीजन, आर्गन, नमी और तेल के अंश आदि से दूषित हो जाती है। इसलिए, हीलियम के संरक्षण के लिए हीलियम द्रवीकरण प्रणाली में अभिन्न हीलियम शोधक प्रणाली के उपयोग की आवश्यकता होती है। इंटीग्रल हीलियम प्यूरीफायर का डिजाइन अपने उन्नत चरण में है और हम निकट भविष्य में इसे एकीकृत करने की उम्मीद करते हैं।

हम इस स्वदेशी प्रणाली के निरंतर उन्नयन और रखरखाव के लिए क्रायोजेनिक टीम के सभी सदस्यों के प्रति अपनी कृतज्ञता व्यक्त करते हैं।

4K,10K और 30K श्रेणी के क्रायोकूलर का विकास

हमने अपेक्षाकृत ठंडे तापमान (4,10 एवं 30 केल्विन) अनुप्रयोगों के लिए स्वदेशी रूप से तीन प्रकार के सिंगल और डबल-स्टेज गिफोर्ड मैकमोहन टाइप क्रायोकूलर विकसित किए हैं। घरेलू रेफ्रिजरेटर जैसे क्रायोकूलर को कम तापमान उत्पन्न करने के लिए केवल बिजली की आवश्यकता होती है। हमारे डिजाइन और विकसित क्रायोकूलर सिंगल-स्टेज में न्यूनतम तापमान 30 केल्विन और दो-स्टेज यूनिट में 4 केल्विन, 10 केल्विन उत्पन्न कर सकते हैं। पूरे क्रायोकूलर स्वदेशी रूप से उपलब्ध घटकों से बने हैं।

रेखा-चित्र 4. कंप्रेसर और विस्तारक मॉड्यूल के साथ सिंगल स्टेज 30 के क्रायोकूलर का छायाचित्र

क्रायोकूलर में दो प्रमुख मॉड्यूल होते हैं, एक विस्तारक और एक कंप्रेसर मॉड्यूल। क्रायोकूलर कार्यशील द्रव के रूप में हीलियम गैस का उपयोग करता है। हीलियम एक परमाणुक गैस होने के कारण, इसका समद्विबाहु से समद्विबाहु विशिष्ट ऊष्मा अनुपात गामा 1.67 (g = cp/cv) है। हीलियम अपने संपीड़न के दौरान बड़ी मात्रा में गर्मी पैदा करता है, इसलिए सीएफ़सी या हाइड्रो-कार्बन के लिए बाजार में उपलब्ध पारंपरिक कंप्रेसर जिसका g 1 और 1.3 के बीच होता है उपयोग नहीं किया जा सकता है। पारंपरिक कंप्रेसर में हीलियम गैस के संपीड़न के लिए कंप्रेसर वाल्व को नुकसान से बचाने और स्नेहक के टूटने से बचने के लिए कंप्रेसर शोषण लाइन में हीलियम के साथ अतिरिक्त तेल इंजेक्ट किया जाता है। यह अतिरिक्त तेल संपीड़न के दौरान एक थर्मल मध्यस्थ के रूप में कार्य करता है और कंप्रेसर के तापमान को स्वीकार्य सीमा में रखता है। इस तेल का अधिकांश भाग बाद में संपीडित हीलियम गैस से सेंट्रीफ्यूजेशन और सहसंयोजन तकनीकों द्वारा हटा दिया जाता है। प्रति मिलियन के कुछ शेष भागों का निराकरण एक सक्रिय चारकोल और लोहे के पाउडर से किया जाता है। कम्प्रेशन मॉड्यूल विस्तारक मॉड्यूल से उच्च और निम्न दबाव की लचीली लाइनों द्वारा प्रयोग के लिए उपयोग वाली ठंडे फींगर से जुड़ा होता है, जिससे बिना किसी योग्य दक्षता हानि के दोनों उप-प्रणालियों को अलग करने की अनुमति मिलती है। उपरोक्त क्रायोकूलर में उपयोग के लिए कंप्रेसर को आरआरकेट में एक ऑन-लाइन तेल हटाने प्रणाली के साथ, एयर कंडीशनर में उपयोग किए जाने वाले पारंपरिक कम्प्रेसर के संशोधन द्वारा विकसित किया गया है।

क्रायोकूलर को तरल नाइट्रोजन के क्वथनांक से नीचे यानी 77 केल्विन से कम तापमान रेंज के लिए छोटे ताप भार आवश्यकताओं वाले अनुप्रयोगों में अद्वितीय भूमिका होती है। वे अपनी सरलता और उच्च विश्वसनीयता के कारण लोकप्रिय हैं। चूंकि इनकी विफलता की सम्भावना लगभग न के बराबर होती है, इस प्रकार बहुत लंबी परिचालन अवधि के लिए निरंतर निर्बाध शीतलन प्रदान करते हैं। विकसित क्रायोकूलर को उनके बार-बार कठोर परीक्षण प्रदर्शन की कसौटी में परखा गया है। तीनों प्रकार के क्रायोकूलर फील्ड ट्रेल्स के लिए विभिन्न प्रयोगशालाओं को दिए गए थे। हमारे द्वारा विकसित क्रायोकूलर का उपयोग आरआरकेट में विभिन्न उपयोगकर्ता प्रयोगशालाओं द्वारा किया जा रहा है।

इन क्रायोकूलर का उपयोग निम्नलिखित सेटअप के साथ किया जा रहा है:

- मटेरियल, उन्नत त्वरक विज्ञान प्रभाग: एक विस्तृत तापमान सीमा (30 – 400 K) पर काम करना, चुंबकीय सामग्री और सुपरकंडक्टर्स में चरण संक्रमण घटना के सटीक मापन में सक्षम।

- सेमीकंडक्टर लेजर सेक्शन: सेमीकंडक्टर थिन फिल्मों और ऑप्टोइलेक्ट्रॉनिक संरचनाओं जैसे लेजर, डिटेक्टरों पर तापमान पर निर्भर विद्युत परिवहन माप - आरआरकेट में MOVPE सिस्टम का उपयोग करके नियमित रूप से उगाया जाता है।

- लेजर भौतिकी अनुप्रयोग प्रभाग: अल्ट्रा फास्ट पंप जांच स्पेक्ट्रोस्कोपी द्वारा तापमान निर्भर वाहक गतिशीलता माप।

- बीएआरसी स्पेक्ट्रोस्कोपी लैब आरआरकेट इंदौर में फोटोल्यूमिनेसेंस सेटअप: क्रायोकूलर 40 से 300 K के तापमान रेंज में प्रयोगों के लिए उपयुक्त जॉबिन-व्योन (मॉडल नंबर- फ्लोरोमैक्स -3) के एक स्पेक्ट्रोफ्लोरोमीटर से जुड़ा है।

- लेजर भौतिकी अनुप्रयोग प्रभाग: तापमान पर निर्भर क्षणिक फोटोकॉन्डक्टिविटी और कार्बनिक अर्धचालकों की फोटोल्यूमिनेशन।

- मटेरियल, उन्नत त्वरक विज्ञान प्रभाग: प्रतिरोधकता बनाम तापमान माप।

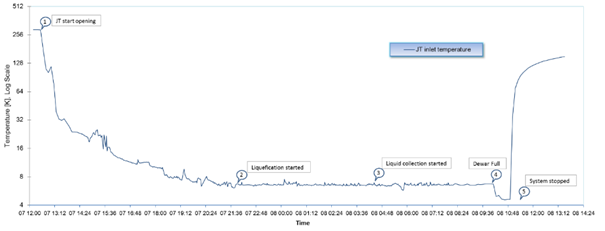

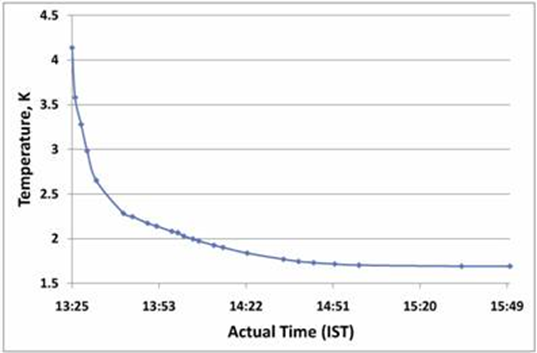

सेंसर कैलिब्रेशन के लिए 2 केल्विन क्रायोस्टेट का डिजाइन और विकास

सेर्नॉक्स सेंसर के अंशांकन करने के लिए एक पूल प्रकार का तरल हीलियम क्रायोस्टैट, जिसका संचालन शून्य केल्विन के बहुत निकट होता है, का डिज़ाइन, निर्माण और सफलतापूर्वक कमीशन किया गया है। इसमें तरल हीलियम का तापमान, जिसका सामान्य क्वथनांक 4.2 केल्विन होता है, तरल के ऊपर पंप करके और नीचे लाया जाता है। यह प्रणाली उप-वायुमंडलीय परिस्थितियों में काम करती है। विभिन्न तंत्रों के माध्यम से गर्मी में रिसाव को कम करने के लिए कुशल थर्मल डिजाइन के अलावा, कई तकनीकी मुद्दे हैं, जिन्हें इस प्रकार का क्रायोस्टेट बनाने में निपटने की आवश्यकता है।

रेखा-चित्र 5. विभिन्न उपकरणों के साथ 2K क्रायोस्टेट का छायाचित्र

इस क्रायोस्टेट को एक स्थानीय फैब्रिकेटर के द्वारा तैयार करवाया गया था। इसका पहली बार सामान्य तरल हीलियम तापमान 4.2 केल्विन पर परीक्षण किया गया था। बॉयल-ऑफ से गणना की गई। हीट इन-लीक की मात्रा 70 मिलिवाट से कम थी। हीट इन-लिक के ये मान डिज़ाइन के दौरान प्राप्त मूल्यों के साथ निकटता से मेल खाते हैं। 4.2 केल्विन पर निकासी पंप शुरू करने के लगभग 36 मिनट बाद 2 केल्विन तापमान पहुंच जाता हैं। क्रायोस्टेट में लगभग 08 लीटर तरल हीलियम इकट्ठा होती है और 2 केल्विन के तापमान पर लगभग 4.5 लीटर सुपर फ्लूइड बचा रहता है। 2 केल्विन तापमान पहुंचने के बाद, 2 से 1.7 केल्विन तक ठंडा करने के दौरान हीलियम उबाल बहुत कम हो जाता हैं, क्योंकि क्रायोस्टेट के 2 केल्विन तरल कक्ष में सेल्फ-हीट लोड केवल 70mW होता है। क्रायोस्टेट में 1.7 केल्विन तापमान बनाए रखने के लिए एक घंटे में केवल 0.5 लीटर तरल वाष्पीकरण होता है। इस क्रायोस्टेट का अब व्यापक रूप से 4.2 से 1.7 केल्विन रेंज में क्रायोजेनिक्स तापमान सेंसर के अंशांकन के लिए उपयोग किया जाता है।

रेखा-चित्र 6. क्रायोस्टेट की कूलडाउन विशेषताएँ 4.6 K से 1.7 K तक

क्रायोपंप का विकास:

आधुनिक हाई-टेक इलेक्ट्रॉनिक उत्पादों के लिए हाइड्रो-कार्बन से मुक्त एक स्वच्छ निर्वात की मांग बढ़ती जा रही हैं। लगभग 10 केल्विन के बहुत कम तापमान पर, अधिकांश गैसें संघनित हो जाती हैं, इस गुण का उपयोग क्रायोकूलर संचालित क्रायोपंप में अल्ट्रा-क्लीन वैक्यूम बनाने के लिए किया जाता है। क्रायोपंप एक गैस-संघनक वैक्यूम पंप है जो विशेषतः 10-2 से 10-10 मिलिबार के दबाव सीमा में नियोजित होता है। क्रायो-पंप पंपिंग प्रभाव इस तथ्य पर आधारित है कि जिन गैसों को पंप करने की आवश्यकता होती है, वे पर्याप्त रूप से ठंडी सतहों पर पंप के अंदर संघनित हो जाती हैं। राराप्रपोके ने एक प्रोटो टाइप क्रायोपंप भी विकसित किया है, जिसकी पंपिंग गति 1,200 L/sec है और हमारे द्वारा विकसित 2-चरण GM क्रायोकूलर का उपयोग करके 10-8 मिलिबार का एक परम वैक्यूम प्राप्त किया है।

|